气动输送系统是非常有效的运输许多不同的材料,跨越广泛的行业。与许多不同的材料,不同的环境和不同的应用,气动输送系统也遇到许多不同的问题。让我们看看如何排除常见的气动输送机问题和可能的解决方案,可以使系统恢复联机。

故障排除气动输送系统:问题和解决方案

管道堵塞

管道堵塞是可能影响气动输送机系统的最常见和麻烦的问题之一。这个问题可以以许多不同的方式出现,因此难看的问题需要时间和耐心。如果管道堵塞经常发生,则注意到常见元素有助于。堵塞经常发生在启动时是否接近?周围设施尤其是潮湿,温暖或冷?在停止之前,系统的性能放慢,还是突然?了解这些变量可以帮助将导致堵塞的原因放在盖上并解决它。

首先,检查空气移动器,包括空气压力和入口空气速度,释放阀,空气供应线和过滤器。如果空气速度太低,对于材料而言,它不会通过管道正常移动,并且可以形成堵塞。如果系统显示磨损或者如果没有正确设置,则无法以正确的速率移动材料。

检查饲料管道。如果饲养过多的材料进入系统,这也可以创造堵塞。空气移动器设计用于处理特定的进料速率,并且在喂食中会减少运动并最终导致堵塞。检查进料器控件并确保它们准确。跟踪材料流量抵抗输送线压力,看看材料流量是否始终不准确,或者浪涌发生。

侵蚀损耗

坚硬、有砂砾的颗粒能迅速侵蚀气动系统部件,特别是给料机和弯曲处的管道。侵蚀是通过冲击发生的,特别是在高速时,而磨损是通过颗粒在表面滑动时的摩擦发生的。这给双方都带来了挑战稀、密相输送.

旋转阀的转子尖特别容易受到侵蚀磨损,这可能很快导致空气泄漏。由于空气泄漏,到达输送管道的空气较少,这可能导致堵塞。如果过滤系统不定期清洗和维护,颗粒就会进入气流机,导致气流机过早磨损。

粒子退化

气动输送产生了许多可能分解颗粒的力量超过必要或需要。对管道和其他颗粒的影响和摩擦可以迅速降解材料,特别是当材料易碎或易碎时。这不仅会降低材料的质量,而且还可以制造气动系统不设计与之合作的细粉末。

由于稀释相输送中的颗粒速度较高,因此材料悬浮在空气中而不是穿过管道表面,移动到密集的相输送可以解决一些颗粒降解问题。如果稀释相输送是唯一可行的选择,则减少管道中弯曲角的数量会降低撞击,并且可以降低粒子劣化。

冷凝

在气力输送系统中,许多物料吸收水分后会聚集在一起或粘在管道上。冷凝是一个常见的罪魁祸首。在某些情况下,当电厂运行时,温度在白天显著上升,而在晚上下降。这些温度变化会导致凝结的形成,而凝结的物质会被吸收,导致凝结或粘在一起。

管道的跟踪加热或绝缘部分可以帮助防止这一问题。或者,由于这个问题通常发生在启动时,在使用前将空气吹过管道一小段时间可以使管道干燥。如果这些解决方案不合适,可能需要一个空气干燥系统。

灰尘和危险

气动输送系统是完全封闭的,这有助于减少粉尘问题,这在许多不同的行业造成一些最大的工厂危害。长期频繁接触任何类型的灰尘通常会带来一些负面的健康影响或风险,从肺部问题到皮肤问题,再到火灾和爆炸危险等等。从像面粉这样看似无害的物质——它可以并且已经多次造成致命的爆炸——到像蓝色石棉这样明显有害的物质,控制在气力输送系统内部和周围的飘散粉尘是至关重要的。

入口和出口都有特殊的危险。气动输送系统经常与容易产生灰尘的材料一起工作,灰尘可以堆积在输送机两端的皮带、斗式提升机、料斗和其他设备周围。这些点的除尘系统是必不可少的。

除了含有粉尘,消除火源也是至关重要的。故障线路之间的电弧是火药起火和爆炸的常见原因。定期维护、检查和必要时的更换可以帮助防止这种情况。

正确的气动输送机设计可以帮助您的工厂运行平稳和安全。与有经验的设备制造商合作,优化您的系统的这一部分,并确保它与您的其他设备无缝工作。

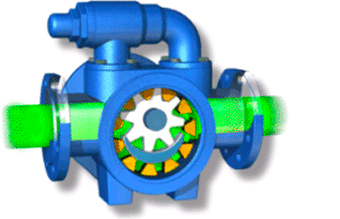

隔膜泵是一种正排量泵,其使用柔性,往复层的塑料或橡胶,以改变室的体积并通过液体通过。当离心泵设计成连续工作时,隔膜泵使用脉冲运动。这使其成为计量液体的理想选择。隔膜泵还可以使用厚,粘稠的液体和砂质固体的悬浮液。泵驱动器可以是气动或电动的,因此它也可用于安装在挑战环境中的液体系统中。

隔膜泵是一种正排量泵,其使用柔性,往复层的塑料或橡胶,以改变室的体积并通过液体通过。当离心泵设计成连续工作时,隔膜泵使用脉冲运动。这使其成为计量液体的理想选择。隔膜泵还可以使用厚,粘稠的液体和砂质固体的悬浮液。泵驱动器可以是气动或电动的,因此它也可用于安装在挑战环境中的液体系统中。