危害分析和关键控制点(HACCP)评估是各级食品安全的重要组成部分。这食品安全与现代化法案(FSMA)为食品制造商和处理器制作了HACCP评估和计划,以降低风险和提高食品安全的目标。在本博客文章中,我们将讨论如何为食品和动物饲料制造商提供HACCP计划,以及可以帮助您节省时间并降低风险的提示。

如何为食品和动物饲料制造商进行HACCP计划

FDA定义HACCP作为“一种基于以下七个原则的识别、评价和控制食品安全危害的系统方法:

- 原则1:进行危害分析。

- 原理2:确定关键控制点(CCP)。

- 原则3:建立关键限制。

- 原则4:建立监测程序。

- 原则5:建立纠正措施。

- 原则6:建立核查程序。

- 原则7:建立记录和文件程序。”

这一过程是为了控制整个食品供应和生产过程中的生物、化学和物理危害。虽然这适用于供应链的所有方面,包括“种植、收获、加工、制造、分销、销售到准备食用食品”,但在这篇博文中,我们将讨论如何为食品和动物饲料制造制定HACCP计划。请记住适用于人类食用食品的食品安全协议通常适用于动物饲料以及包括牲畜的饲料以及宠物。

HACCP计划中的每一步都应清楚地记录在案。完整的文档将在操作的每个步骤创建标准工作。这使得维护一个标准的操作程序变得更容易,并且使维护质量变得更容易,而不考虑人员的变化。

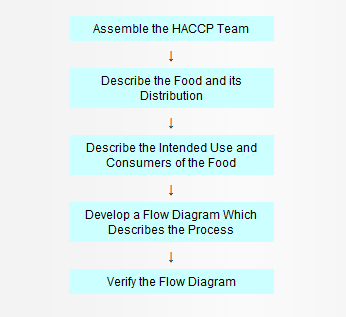

HACCP准备

在你开始之前HACCP原则FDA概述,一些准备文件将有助于使流程更容易。这些文件包括以下内容:

- 在HACCP培训的员工清单,负责食品安全。

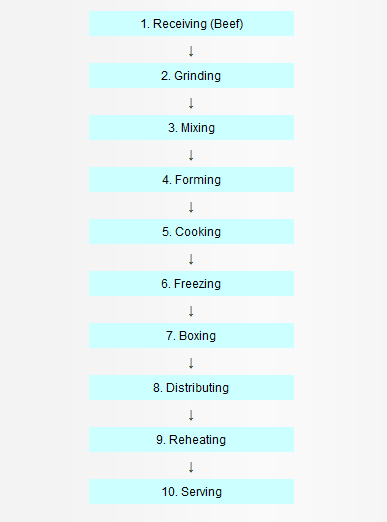

食物的描述,其分配和使用。这也可能包括成分和包装。 - 流程图的过程。这取决于您的产品和过程。对于宠物食品制造商来说,这将包括从收到和储存原料,加工,混合,涂层和包装的所有步骤进行装运。

- 验证流程图:HACCP团队应查看流程图和其他文档并与实际操作和设施进行比较,以确保其正确。

HACCP第1步:危险分析

有了你们的初步文件,就可以更容易地为你们的食品制造工厂制定一个完整的HACCP计划。这从危险分析开始。流程图在这里特别有用,因为您可以识别流程中每个步骤的潜在危险。在食品生产的HACCP分析中,his可能包括以下任何一项:

- 成分储存:应测试成分的纯度和质量,以确保它们不会受到污染。存储单元还应便于先进先出的使用,并防止任何成分长期存放和积累细菌导致食源性疾病.如果需要制冷,应使用警报来确保温度保持一致。

- 混合:在混合和涂料过程中,特别是对于宠物食品,设备质量和清洁程序尤为重要。设备不使用的设备良好的制造实践,包括适当的施工和焊接,可以生锈或分解,将金属碎片引入混合中。如果设备未正确清洗,细菌可以积聚。最后,杀虫剂或卫生化学品不应储存在加工中心附近,因此它们不会发现它们进入混合。

- 烹饪:如果食物没有正确煮熟,细菌可以保持和繁殖。具有高脂肪和油含量的食物尤其易感,因为脂肪和油可以在细菌周围产生保护袋。

- 产品存储:就像配料的储存一样,食物应该在合适的温度下安全地储存。对于干燥的宠物食品或动物饲料,这可能意味着使成品远离水分或害虫。

- 分配:经销商应注意保持清洁,适当的温度和安全性,所以成品状况良好。

HACCP步骤2:确定关键控制点(CCPS)

前一步骤有助于确定关键控制点。危险是食物可能变得不安全的地区,关键控制点有助于防止发生危害。这可以包括食品加工和制造中的许多东西,许多内容包括在上述危险示例中。

HACCP第3步:建立关键限制

关键限制为何时以及如何控制何时以及如何控制危险。这样,当控制危险时,有明确的标准。所有关键控制点应与一个或多个关键限制标准匹配。如果未设置这些,则无法确定控件是否到位。

根据FDA,“关键限制可以基于以下因素,例如:温度,时间,物理尺寸,湿度,水分水平,水活动,pH,可滴定酸度,盐浓度,可用氯,粘度,防腐剂或感官信息作为香气和视觉外观。“例如,如果需要烹饪以杀死细菌,则应注意温度和时间最小值和最大值。

HACCP第4步:建立监测程序

如果监控它们,关键限制只会有效。这通常意味着使用传感器,定时器或视觉检查来确保满足控制限制。在某些情况下,可能需要微生物测试,但这通常不是控制危险的有效方法。它对创造或破坏微生物的条件更有效。

HACCP第5步:建立纠正措施

即使是一个非常有效的HACCP计划也会错过一些危险。纠正措施对于防止危害何时不会满足危害。这有助于防止受污染的食物到达客户并防止污染再次发生。FDA概述了一系列措施,以阻止污染的食物和成分的传播,并防止偏差再次发生。概述的步骤是:

1.确定并纠正不符合的原因

2.确定不合规性产品的处置

3.记录已采取的纠正措施。

HACCP步骤6:建立验证程序

为了有效的关键控制点,限制和纠正措施,HACCP工作人员必须能够验证他们真正的工作。这一步有两部分。第一个要求遵循的流程进行科学验证并显示为实现其目的。例如,如果产品煮熟以消除细菌,则必须有证据表明施用的临界限制(时间和温度)充分破坏细菌。

验证过程的第二部分表明,使用所描述的监测和纠正措施实际控制危害实际上是控制的。通过审查HACCP计划并验证设施中是否正确实施,食品制造商可以消除产品测试的需求。由于众所周知,控制程序和临界限制是科学验证的,并且已知它们正在遵循它们,可以假设所得产品是安全的。

HACCP第7步:建立记录保存和文档程序

危害分析本身,以及所有先前步骤的记录,是第7步的重要部分。当HACCP过程和验证程序被仔细地记录下来时,就很容易证明这些程序被正确地应用了,以及它们最初被应用的原因。

HACCP记录可能包括许多不同的文档,例如:

- 产品信息:成分,描述,预期消费者和预期用途。

- 供应商信息:姓名,联系信息,供应商食品安全合规记录和认证。

- 处理:食品加工或制造流程图,临界限制,

- 产品贮存:温度、条件、保质期、包装、贴标、密封。

- 分布:分销商的联系信息,认证,待售地点。

- 培训:所有HACCP培训记录

- 纠正措施:从计划和采取的纠正措施中的任何偏差。

通过此过程和这些文件到位,您可以保护自己免受责任并保护消费者免受伤害。随着您的变化,扩展或改进您的过程,例如自动化一些任务,更改食谱或升级设备,重要的是重新评估您的HACCP计划。这将确保持续控制危险。

手动流程需要时间,特别是当它们必须每天重复或每天多次重复时。尽可能多地自动化这些过程可以节省时间,让工人自由地承担更重要的任务。

手动流程需要时间,特别是当它们必须每天重复或每天多次重复时。尽可能多地自动化这些过程可以节省时间,让工人自由地承担更重要的任务。

1.没有承诺,价格更好

1.没有承诺,价格更好